- I processi di produzione della ceramiche tecniche convenzionali di solito comportano la pressatura di polveri in stampi appositi in forme che poi vengono lavorate ed infine sinterizzate per consentire al materiale di raggiungere la sua forma e le sue proprietà finali. Spesso potrebbero essere necessarie ulteriori lavorazione mediante utensili diamantati per ottenere tolleranze strette o finiture superficiali particolari.

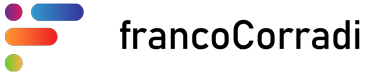

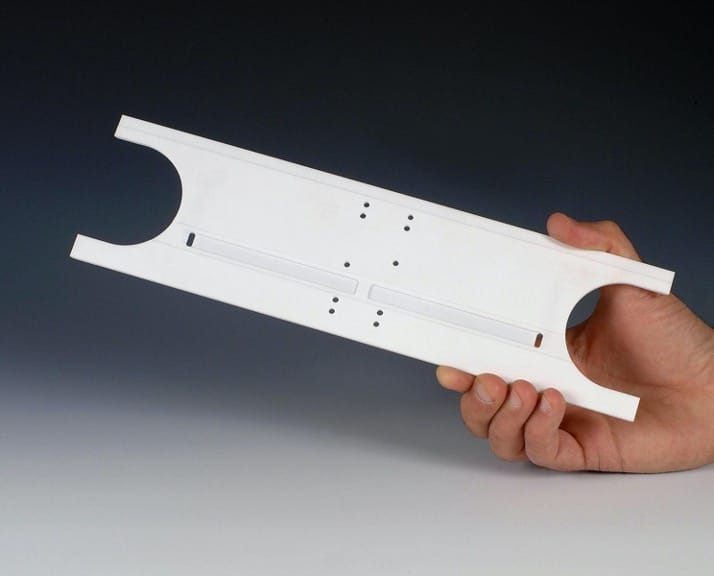

Ceramiche Lavorabili per realizzare prototipi ceramici in piccole serie senza i tempi di attesa ed i costi di ceramiche tecniche convenzionali.

- Le ceramiche lavorabili possono essere lavorate con attrezzature ed utensili tradizionali per la lavorazione dei metalli. Per questo, nel caso di prototipi o basse tirature, diventa più semplice ed aconomico adottare le ceramiche lavorabili per produrre componenti ceramici in modo rapido e semplice. Le tolleranze ottenibili sono limitate solo dall’attrezzatura di lavorazione utilizzata. L’utilizzo di ceramiche lavorabili durante la prototipazione può spesso consentire di provare i progetti prima di considerare il passaggio a un altro tipo di ceramica per requisiti di produzione in volumi più elevati.

Applicazioni tipiche :

- Resistenze Elettriche

- Resistenze Ballast

- Connettori per Fibre Ottiche

- Sistemi ad iniezione di gas

- Lampade alogene

- Elementi riscaldanti

- Lampade ad alta intensità

- Riscaldatori a resistenza